Pcb树脂塞孔是近些年来应用广泛且备受青睐的一种工艺,尤其是对高精密多层板及厚度较大的产品而言更是深受推崇。一些用绿油塞孔和压合填树脂解决不了的问题,人们都希望可以通过树脂塞孔来解决。由于树脂本身特性的原因,人们还需要克服在电路板制作上的许多困难,方能使树脂塞孔的品质更加优良。下面让我们一起来看看pcb树脂塞孔制作流程!

一:外层制作满足负片要求,且通孔厚径比≤6:1。

PCB板负片要求需要满足的条件为:

1.线宽/线隙足够大

2.最大PTH孔小于干膜最大封孔能力

3.PCB板厚小于负片要求的最大板厚等。

4.没有特殊要求的板,比如:局部电金板、电镀镍金板、半孔板、印制插头板、无环PTH孔、有PTH槽孔的板等。

PCB板内层的制作→压合→棕化→激光钻孔→退棕化→外层钻孔→沉铜→整板填孔电镀→切片分析→外层图形→外层酸性蚀刻→外层AOI→后续正常流程。

二:外层制作满足负片要求,通孔厚径比>6:1。

由于通孔厚径比>6:1,使用整板填孔电镀达不到通孔孔铜厚度的要求,整板填孔电镀后,需要使用普通的电镀线在进行一次板电将通孔孔铜镀到要求的厚度,具体的操作流程如下:

内层的制作→压合→棕化→激光钻孔→退棕化→外层钻孔→沉铜→整板填孔电镀→全板电镀→切片分析→外层图形→外层酸性蚀刻→后续正常流程

三:外层不满足负片要求,线宽/线隙≥a,且外层通孔厚径比≤6:1。

电路板内层的制作→压合→棕化→激光钻孔→退棕化→外层钻孔→沉铜→整板填孔电镀→切片分析→外层图形→图形电镀→外层碱性蚀刻→外层AOI→后续正常流程。

四:外层不满足负片要求,线宽/线隙<a;或线宽/线隙≥a,通孔厚径比>6:1。

内层的制作→压合→棕化→激光钻孔→退棕化→沉铜→整板填孔电镀→切片分析→减铜→外层钻孔→沉铜→全板电镀→外层图形→图形电镀→外层碱性蚀刻→外层AOI→后续正常流程。

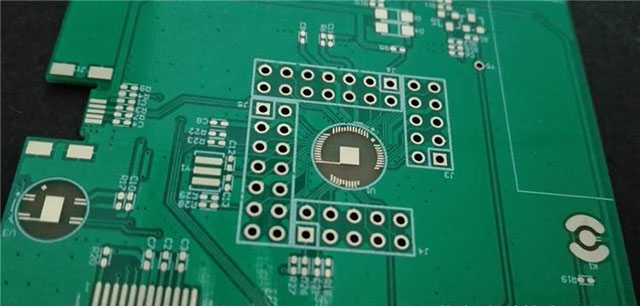

Pcb树脂塞孔制作流程:先钻孔,然后把孔镀通,接着塞树脂进行烘烤,最后就是研磨(磨平)。被磨平后的树脂是不含铜的,还需要在度一层铜上去将它变成PAD,这一步是在原本PCB钻孔制程前做的,先将要塞孔的孔处理好,再钻其他孔,照原本正常的流程走。

知识拓展:

当塞孔没有塞好,孔内有气泡时,气泡因为容易吸湿的原因,在PCB板过锡炉时很有可能就会爆板。在pcb树脂塞孔制作流程中,如果孔内有气泡,在进行烘烤时这些气泡会被树脂排出,就造成了一边凹陷一边凸出的情况,这种不良品我们就可以直接检出了。当然,如果刚出厂的PCB板在上件时进过了烘烤,一般情况也不会有爆板的情况发生。