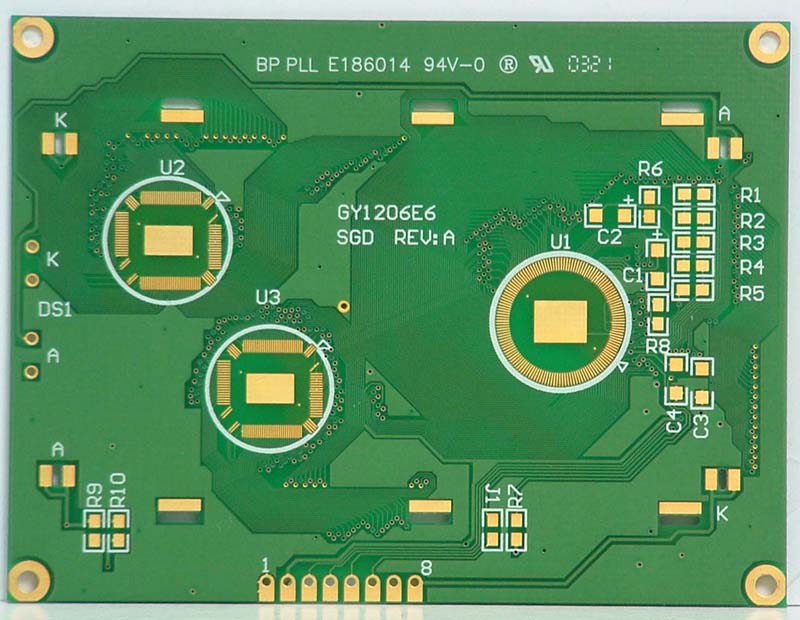

双面汽车控制PCB 图

高热器件应考虑空气通畅的地方,较高的元件应考虑放于出风口,且不阻挡风路 散热器的放置应考虑利于对流 温度敏感器械件应考虑远离热源 对于自身温升高于30℃的热源,一般的要求如下:

如果说因为空间的原因无法达到说需要的距离,那么就通过温度测试保证温度敏感器件的温升在降额 范围内。 大面积铜箔要求用隔热带与焊盘相连 为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A 以上大电流的焊盘不能采用隔热焊盘。 过回流焊的0805 以及0805 以下片式元件两端焊盘的散热对称性 为了避免器件过回流焊后出现偏位、立碑现象,地回流焊的0805 以及0805 以下片式元件 两端焊盘应保证散热对称性,印制导线和焊盘之间的连接部宽度要小于或者等于0.3mm。

可靠性保证

对于高可靠性汽车用PCB,如何确保产品满足要求是众多PCB厂家所追求的目标。我司较早通过QS9000认证,近几年来涉足该领域,生产控制中对一些可靠性问题解决积累一·点经验,现拟从主要可靠性测试方面及容易出现性能不足问题进行分析,抛砖引玉。

高低温循环测试:

动力控制系统和制动控制系统用汽车PCB,设计和制程要求更高可靠性,如汽车控制系统,通常要求500次高低温循环,个别关键器件甚至要求高达2000次高低温循环。

高低温循环测试条件及要求:

低温:-40℃;

高温:125℃,转换时间:10秒,到达最高(低)温度后持续时间:15分钟互连电阻变化率≤10%(部分客户要求为≤5%)

可以改善的方向:

高低温后切片出现的裂纹,与板材Tg值、钻孔质量、PTH前凹蚀有比较大关系,减少板厚方向z轴膨胀程度须选材方面作好。其他两点从如下方面入手进行分析解决。

1.钻孔方面:

通过使用3种不同类型垫板(酚醛垫板、木质垫板及密胺垫板)进行钻孔实验,钻孔后用SEM观察孔壁污泥情况,结果表明使用酚醛垫板孔壁两边污泥相对较多;而使用木质垫板时孔壁一边污泥较多,另一边污泥就很少;使用密胺垫板时钻孔污泥则均匀分布于孔壁上,污泥量相对较少。

2.凹蚀方面:

用不同凹蚀方式,孔壁凹蚀量会有些差异,如何有效去除环氧钻污、确保孔壁粗糙度符合要求并减少芯吸效应,是很多PCB加工厂家比较头疼问题。因孔壁粗糙度偏大,会导致 焊接时出现吹气孔及高低温循环时镀层断裂;较大芯吸效应将可能造成孔与孔之间出现电迁移而形成短路;若凹蚀量控制比较小,可能出现高低温循环后连接处裂纹。

3.电迁移问题:

在高温高湿环境通电条件下,因原电池现象存在,PCB可能会出现电迁移现象(也称为电腐蚀),这将致使绝缘体间绝缘电阻随时间延长而不断下降,甚至发生短路及零部件发热、着火等二次危害,因此汽车厂家对此方面重视程度越来越多。

测试所需要的条件:

日本客户,其测试标准为:温度85℃,相对湿度85%RH,外加50VDC电压,测试时间为10天;

欧洲客户,其测试标准为:温度40℃,相对湿度93%RH,外加100VDC电压测试时间为21天。

出现不良可能现象:绿油变色

可以改善改善方向:

1. 表面清洁:

在内层棕化后(或黑化后)、绿油前处理、绿油显影后、喷锡后、包装前用DI水洗,有时还需要特殊溶剂清洗,更有效去除板面残留离子。清洁后,测试其表面离子含量,一般板面总离子含量最好是控制在≤2.0ugNaCl/sq.in。

2.绿油方面:

采用氯离子含量比较低的光亮油墨效果更好。

3.松香方面:

为了提高板件热风整平后平整性,一般采用活性松香,但是这样的松香会在表面上残留很多的离子,能不能保证热风整平后板件清洁效果,各个PCB厂家都有不同处理方式,最常见是采用高效清洁剂。