制造PCB的基本材料就是基板,我们一般时说什么是基板的情况下,指的基板就是覆铜箔层压板。

现今,印制电路板已成为绝大多数电子产品不可缺少的主要组件。单、双面印制板在制造中是在基板材料-覆铜箔层压板(Copper-(2lad I。aminates,CCI。)上,有选择地进行孔加工、化学镀铜、电镀铜、蚀刻等加工,得到所需电路图形。另一类多层印制板的制造,也是以内芯薄型覆铜箔板为底基,将导电图形层与半固化片(Pregpr’eg)交替地经一次性层压黏合在一起,形成3层以上导电图形层间互连。因此可以看出,作为印制板制造中的基板材料,无论是覆铜箔板还是半固化片在印制板中都起着十分重要的作用。它具有导电、绝缘和支撑三个方面的功能。印制板的性能、质量、制造中的加工性、制造成本、制造水平等,在很大程度上取决于基板材料。

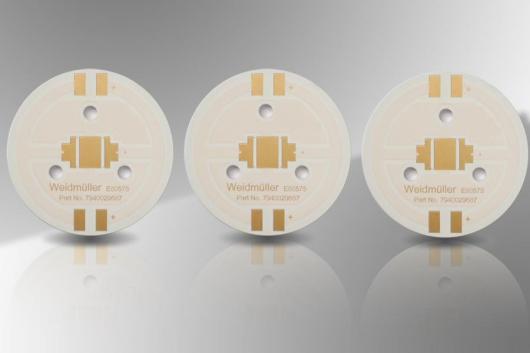

PCB基板

一般印制板用基板材料可分为两大类:刚性基板材料和柔性基板材料。一般刚性基板材料的重要品种是覆铜板。它是用增强材料(Reinforeing Material),浸以树脂胶黏剂,通过烘干、裁剪、叠合成坯料,然后覆上铜箔,用钢板作为模具,在热压机中经高温高压成形加工而制成的。一般的多层板用的半固化片,则是覆铜板在制作过程中的半成品(多为玻璃布浸以树脂,经干燥加工而成)。

覆铜箔板的分类方法有多种。一般按板的增强材料不同,可划分为:纸基、玻璃纤维布基、复合基(CEM系列)、积层多层板基和特殊材料基(陶瓷、金属芯基等)五大类。若按板所采用的树脂胶黏剂不同进行分类,常见的纸基CCI。有:酚醛树脂(XPc、XxxPC、FR一1、FR一2等)、环氧树脂(FE一3)、聚酯树脂等各种类型。常见的玻璃纤维布基CCL有环氧树脂(FR-4、FR-5),它是目前最广泛使用的玻璃纤维布基类型。另外还有其他特殊性树脂(以玻璃纤维布、聚基酰胺纤维、无纺布等为增加材料):双马来酰亚胺改性三嗪树脂(BT)、聚酰亚胺树脂(PI)、二亚苯基醚树脂(PPO)、马来酸酐亚胺——苯乙烯树脂(MS)、聚氰酸酯树脂、聚烯烃树脂等。

按CCL的阻燃性能分类,可分为阻燃型(UL94一VO、UL94一V1级)和非阻燃型(UL94一HB级)两类板。近一二年,随着对环保问题更加重视,在阻燃型CCL中又分出一种新型不含溴类物的CCL品种,可称为“绿色型阻燃cCL”。随着电子产品技术的高速发展,对cCL有更高的性能要求。因此,从CCL的性能分类,又分为一般性能CCL、低介电常数CCL、高耐热性的CCL(一般板的L在150℃以上)、低热膨胀系数的CCL(一般用于封装基板上)等类型。

基板清理方法可以概括为机械清洗和化学清洗两类。

机械清洗即用刷板机清洗。刷板机又分为磨料刷辊式刷板机和浮石粉刷板机两种。

磨料刷辊式刷板机

磨料刷辊式刷板机装配的刷子通常有两种类型,压缩型刷子和硬毛型刷子。压缩型刷子是将粒度很细的碳化硅或氧化铝磨料粘结在尼龙丝上,然后将这种尼龙丝制成纤维板或软垫,经固化后切成圆片,装在一根辊芯上制成刷辊。硬毛型刷子的刷体是用含有碳化硅磨料的直径为0.6mm的尼龙丝编绕而成的。磨料粒度不同,用途也不同,通常粒度为180目和240目的刷子用于钻孔后去毛刺处理,粒度为320月和500目的刷子用于贴干膜前基板的处理。两种刷子相比较各有其优缺点。压缩型刷子因含磨料粒度很细,并且刷辊对被刷板面的压力较大,因此刷过的铜表面均匀一致,主要用于多层板内层基板的清洗。其缺点是由于尼龙丝较细容易撕裂,使用寿命短。硬毛型刷子的显著优点是尼龙丝耐磨性好,因而使用寿命长,大约是压缩型刷子的十倍,但是这种刷子不宜用于处理多层板内层基板,因基板薄不仅处理效果不理想,而且还会造成基板卷曲。在使用刷辊式刷板机的过程中,为防止尼龙丝过热而熔化,应不断向板面喷淋自来水进行冷却和润湿。

浮石粉刷板机

多年来国内外广泛使用的是磨料刷辊式刷板机。研究表明,用这类刷板机清洁处理板面有些缺欠,如在表面上有定向的擦伤,有耕地式的沟槽,有时孔的边缘被撕破形成椭圆孔,由于磨刷磨损刷子高度不一致而造成处理后的板面不均匀等。随着电子工业的发展,现代的电路设计要求越来越细的线宽和间距,仍旧使用磨料刷辊式刷板机处理板面,产品合格率低下,因此发展了浮石粉刷板机。浮石粉刷板机是将浮石粉悬浊液喷到板面上用尼龙刷进行擦刷,其机器主要有以下几个工段:a.尼龙刷与浮石粉浆液相结合进行擦刷;b.刷洗除去板面的浮石粉;c.高压水洗;d.水洗;e.干燥。

浮石粉刷板机处理板面有如下优点:

化学清洗首先用碱溶液去除铜表面的油污、指印及其它有机污物。然后用酸性溶液去除氧化层和原铜基材上为防止铜被氧化的保护涂层,最后再进行微蚀处理以得到与干膜具有优良粘附性能的充分粗化的表面。

化学清洗的优点是去掉铜箔较少(1一1.5μm),基材本身不受机械应力的影响,对薄板材的处理较其它方法易于操作。但化学处理需监测化学溶液成分的变化并进行调整,对废旧溶液需进行处理,增加了废物处理的费用。从事干膜生产的人曾对贴抗蚀干膜最理想的表面进行测试和研究,用上述1)一3)种方法处理板面后,贴上干膜进行印制蚀刻和图形电镀的应用对于较大的线宽与间距,无论使用哪种清洁处理方法,合格率均趋向于100%,但当线宽为90Mm时,用浮石粉刷板机处理,合格率下降为90%,其它方法依次下跌,最差的下降到60%。

贴干膜前基板表面清洁处理,一般采用上述1一2种处理方法,机械清洗及浮石粉刷板对去除基板表面的含铬钝化膜(铜箔表面防氧化剂)效果不错,但易划伤表面,并可能造成磨料颗粒(如,碳化硅、氧化铝、浮石粉)嵌入基体内,同时还可能使挠性基板、多层板内层薄板及薄型印制电路板基板的尺寸变形。化学清洗去油污性较好,但去除含铬钝化膜的效果差。

电解清洗的优点不仅能较好地解决机械清洗、浮石粉刷板及化学清洗对基板表面清洁处理中存在的问题,而且使基板产生一个微观的比较均匀的粗糙表面,大大提高比表面,增强干膜与基板表面的粘合力,这对生产高密度、细导线的导电图形是十分有利的。

电解清洗工艺过程如下:进料→电解清洗→水洗→微蚀刻→水洗→钝化→水洗→干燥→出料

电解清洗主要作用是去掉基板铜箔表面的氧化物、指纹、其它有机沾污和含铬钝化物。

微蚀刻主要作用是使铜箔形成一个微观的粗糙表面,以增大比表面。钝化的作用是保护已粗化的新鲜的铜表面,防止表面氧化。电解清洗主要用于贴干膜或涂覆液体光致抗蚀剂前的挠性基板、多层板内层薄板及薄型印制电路板基板的表面清洁处理,它虽然具有诸多优点,但对铜箔表面环氧腻污点清洗无效,废水处理成本也较高。据资料报导,美国AtotechInc.(Chemcut)已于九十年代初推出CS一2000系列的水平式阳极电解清洗设备,同时还出售SchercleanEcs系列电解清洗剂。

处理后的板面是否清洁应进行检查,简单的检验方法是水膜破裂试验法。板面滑活处理后,流水浸湿,垂直放置,整个板面上的连续水膜应能保持15秒钟不破裂。清洁处理后,最好立即贴膜,如放置时间超过四个小时,应重新进行清洁处理